DOCUMENT資料

マシニングセンタとは?難しい?基礎知識を簡単に解説

最終更新日:2024.10.22 / 公開日:2024.10.22

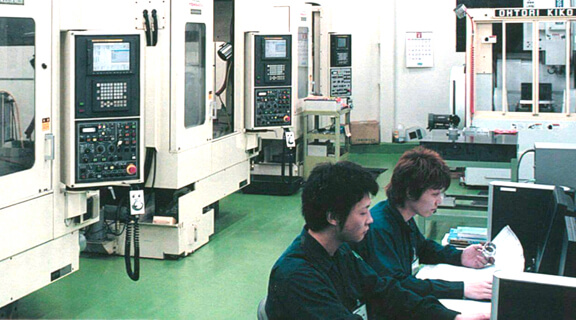

マシニングセンタとは、マシニング加工を効率的に行うための多機能な工作機械のことです。 なお、マシニング加工とは、主に金属やプラスチックなどの素材に対して、精密な切削や穴あけ加工を行う目的で使用される加工方法です。

マシニングセンタは、製造業において重要な役割を果たす設備の一つです。 しかし、その技術や操作が難しいと感じる方も多いでしょう。

本記事では、マシニングセンタの基礎知識について、初めての方でも理解しやすいようにわかりやすく解説します。また、実際の製造現場での活用方法や効率化のポイントについても触れ、技術部門の担当者が業務に活かせる実践的な情報を提供いたします。

目次

マシニングセンタとは?

マシニングセンタとは、マシニング加工を効率的に行うための多機能な工作機械のことです。

マシニング加工とは

マシニング加工とは、主に金属やプラスチックなどの素材に対して、精密な切削や穴あけ加工を行う目的で使用される加工方法のことです。専用の工作機械を用いて、素材を高速で削り出すことで、指定された形状や寸法に仕上げることができます。

マシニング加工は、製造業における部品や製品の高精度な加工に欠かせない技術であり、自動車、航空宇宙、電子機器など、さまざまな産業で広く利用されています。

マシニングセンタの特徴

マシニングセンタは、このマシニング加工を効率的に行うための多機能な工作機械です。 従来の工作機械とは違い、自動化機能を備えており、複数の加工ステップを一度に行うことができる点が大きな特徴です。 たとえば、同一のワーク(加工対象物)に対して、フライス加工、穴あけ加工、タップ加工などを一連の作業として連続的に行うことが可能です。

マシニングセンタはCNC(コンピュータ数値制御)技術を用いて動作します。このため、プログラムされた動作を正確に再現でき、非常に高い精度での加工が可能となります。 さらに、工具の自動交換装置が搭載されており、加工中に異なる工具を自動で切り替えることも可能です。複雑な加工も一度のセットアップで完了でき、生産性の向上が期待されます。

マシニングセンタのもう一つの重要な特徴は、その高い汎用性です。一つの機械で多種多様な加工を行うことができるため、製造業の多くの現場で活用されています。 特に、小ロット生産や試作品の製作において、その柔軟性が重宝されています。 また、導入することで手作業に依存していた加工工程を自動化でき、品質の均一化や生産時間の短縮を図ることが可能になります。

このように、マシニングセンタは、製造業における効率的な生産プロセスの中核を担う機械として、多くの企業で重視されています。

マシニングセンタとNCの違いとは?

マシニングセンタと混同されやすいものに「NC」があります。

NCとは?

NCとは、Numerical Controlの頭文字を取ったもので、「数値制御」と訳されます。 具体的には、工作機械の動きをコンピュータで制御する技術を指します。

NC技術は、あらかじめプログラムされた指示に基づいて、工作機械の動作を正確に制御します。この結果、手動では困難な高精度な加工が可能となります。 たとえば、旋盤やフライス盤などの伝統的な工作機械にNC技術を導入することで、操作の自動化が進み、複雑な形状の部品を一貫して正確に加工することができるようになります。

NC技術の特徴の一つは、加工プログラムを用いて機械を制御する点です。 プログラムには、加工の手順や動作、速度などが詳細に記載されており、これに従って機械が動作します。 このプログラムは通常、Gコードと呼ばれるコマンドで構成されており、機械に対して「どの方向に動くか」「どの速度で動作するか」「どの工具を使用するか」といった指示を与えます。

NC機械は、単純な加工から複雑な形状の部品製作まで幅広く対応することができ、その高い精度と再現性が多くの製造業で評価されています。 しかし、NC機械自体は、複数の工程を自動で切り替えることができず、加工ステップごとに手動でセットアップを変更する必要があります。

マシニングセンタとNCの違い

マシニングセンタは、NC機械の進化形であり、NCの特徴である数値制御をベースに、さらに自動化と多機能化が進んだものです。 マシニングセンタには、自動工具交換機能(ATC)が備わっており、複数の加工工程を連続して行うことが可能です。これにより、加工の効率が大幅に向上し、特に複雑な形状や多工程を伴う製品の製造においては、非常に高い生産性を発揮します。

まとめると、NCとは工作機械の動作をコンピュータ制御で行う技術であり、マシニングセンタはその技術をさらに発展させ、より高度な自動化と多機能化を実現した工作機械であると言えます。製造業における部品加工や試作品の製作において、これらの技術は欠かせない存在となっています。

マシニングセンタで実現できること

では、マシニングセンタで実現できることとは、何でしょうか? 次のような加工が可能です。

高精度な切削加工

マシニングセンタは、非常に高精度な切削加工を実現するために設計されています。 CNC(コンピュータ数値制御)技術を駆使することで、微細な動作制御が可能となり、ナノメートル単位での加工精度を達成することができます。 このため、部品の寸法公差を厳密に守りながら、均一で高品質な製品を製造することが可能です。

たとえば、3軸または5軸マシニングセンタを使用して、複雑な3D形状を精密に加工できます。このため、金型や航空機部品などの複雑な部品の製造が可能です。 また、自由曲面や複雑な曲面の加工も可能です。高精度な工具経路を設定することで、滑らかな曲面仕上げを実現します。

複雑形状の加工

マシニングセンタは、複雑な形状の加工に対応できる能力を持っています。これまで手作業や複数の機械を用いて行っていた複雑な形状の加工を、マシニングセンタ一台で行うことができるため、生産効率が大幅に向上します。

たとえば、複雑な曲面や内部構造を持つ部品の製作も、3Dモデリングを基にしたプログラミングで精密に再現することができます。このような加工能力は、精密機器や医療機器など、複雑なデザインが求められる製品の製造において、特に重要です。

たとえば、3軸または5軸マシニングセンタを使用して、複雑な3D形状を精密に加工することができます。金型や航空機部品などの複雑な部品の製造が可能です。 また、自由曲面や複雑な曲面の加工も可能です。高精度な工具経路を設定することで、滑らかな曲面仕上げを実現します。

多面加工

多面加工は、マシニングセンタの強みの一つです。 一つのワーク(加工対象物)を複数の面から切削加工することができるため、ワークをセットし直す必要がありません。

この結果、セットアップ時間を短縮し、加工精度を維持しながら生産効率を向上させることができます。 たとえば、立方体のワークを六面すべてに対して加工する場合、マシニングセンタでは一度のセットアップでこれを実行でき、手間と時間を大幅に削減できます。

複合加工

マシニングセンタは、切削だけでなく、穴あけ、タップ加工、面取りなど、複数の加工工程を一台の機械で行うことができます。この複合加工機能により、異なる加工機械を使い分ける必要がなくなり、生産ラインの簡素化と作業効率の向上が実現します。

また、複合加工機能を活用することで、部品の精度が向上し、組み立て工程においても高い品質を保つことが可能です。

高速加工

高速加工は、マシニングセンタが持つ大きな特長の一つです。 現代のマシニングセンタは、回転数が非常に高く、加工スピードも従来の機械と比べて大幅に向上しています。 このため、同じ作業を短時間で完了させることができ、生産性が飛躍的に向上します。

また、高速加工によって、切削面の仕上がりが滑らかになり、後工程での仕上げ作業が不要になる場合もあります。その結果、全体的な製造コストの削減にもつながります。

マシニングセンタのメリット

マシニングセンタを導入し、活用することで、次の7つのメリットが期待できます。

高精度な加工ができる

マシニングセンタの最も大きなメリットの一つは、その高精度な加工能力です。 高度なCNC(コンピュータ数値制御)技術を活用することで、複雑な形状や細かなディテールを持つ部品の加工が可能です。 このため、製造業者は高い精度と一貫性を求められる製品を効率的に生産できます。 また、手動操作による誤差を最小限に抑えることができ、品質管理が容易になります。

生産効率を向上できる

マシニングセンタを導入することで、製造プロセス全体の効率を大幅に向上させることができます。 複数の工程を一つの機械で自動化できるため、作業の流れがスムーズになり、時間の節約にもつながります。

たとえば、従来は別々の機械で行っていたフライス加工や穴あけ加工を一台のマシニングセンタで一括して行うことが可能です。 このように、多くの作業を統合することで、生産ラインのボトルネックを解消し、より速やかな製品供給が可能になります。

柔軟な生産対応が可能

市場のニーズは日々変化しており、それに対応するためには柔軟な生産体制が必要です。 マシニングセンタは、プログラムの変更によりさまざまな製品に迅速に対応できるため、少量多品種生産にも適しています。

たとえば、新しい製品ラインを立ち上げる際に、機械の設定を変更するだけで対応できるため、新規製品の開発や市場投入を迅速に行うことができます。 この柔軟性は、特に製品サイクルが短い業界において競争力を維持するために重要です。

コストを削減できる

マシニングセンタの導入により、長期的にはコスト削減が可能です。

自動化により人件費を削減できるだけでなく、精度の高い加工により材料の無駄も最小限に抑えられます。 また、複数の工程を一つの機械で行うことができるため、設備投資を抑えることができます。 さらに、製造時間の短縮や品質の向上により、不良品の発生を減少させることができるため、トータルコストの削減に寄与します。

品質を向上できる

マシニングセンタは、高精度かつ安定した加工を実現するため、製品の品質向上に直接、寄与します。 手作業に頼らず、自動化された機械加工により一貫した品質を保つことができるため、製品のばらつきを減少させることができます。

また、高度な検査機能を組み合わせることで、加工中にリアルタイムで品質チェックを行い、即時に修正が可能となるため、最終製品の品質をさらに向上させることができます。

作業環境を改善できる

マシニングセンタの導入により、作業環境の改善も期待できます。

従来の手動加工では、多くの粉塵や騒音が発生し、作業者の健康に影響を与える可能性がありました。

しかし、マシニングセンタは密閉された空間で加工を行うため、粉塵の飛散や騒音を大幅に抑えることができます。この結果、作業環境が改善され、作業者の安全と健康が守られます。

サプライチェーンを強化できる

マシニングセンタは、サプライチェーン全体の強化にも貢献します。

たとえば、自社内で多様な部品を一括して生産できるようになるため、外注先への依存度が減少します。こうして、部品調達のリードタイムが短縮され、供給の安定性が向上します。 また、自社での製造管理が強化されることで、品質の一貫性が確保され、顧客からの信頼も高まります。

このように、マシニングセンタの導入は、製品供給のスピードと品質を向上させるだけでなく、全体的なビジネスパフォーマンスの向上にも寄与します。

マシニングセンタの種類

マシニングセンタには、大きく「縦型マシニングセンタ」「横型マシニングセンタ」「5軸マシニングセンタ」「ガントリー型マシニングセンタ」「多面加工マシニングセンタ」「ターンミルセンタ」「リニアモーターマシニングセンタ」「ロボットマシニングセンタ」の8種類があります。

縦型マシニングセンタ(VMC:Vertical Machining Center)

縦型マシニングセンタは、主軸が垂直に配置されているタイプのマシニングセンタです。 このタイプは操作が比較的、簡単で取り扱いが容易なため、初めての導入には最適です。

縦型マシニングセンタは、部品の上面からの加工が中心となるため、一般的な切削や穴あけ加工に適しています。自動車部品や航空機部品など、多くの業界で幅広く使用されています。

| 縦型マシニングセンタの特徴 | 主な用途 |

|---|---|

|

・主軸が垂直方向に配置されている。 ・ワークがテーブルに固定され、主軸が上下に動く。 ・比較的、小型から中型の部品の加工に適している。 |

・金型加工 ・小型部品の加工 ・プリント基板の穴あけや切削 |

横型マシニングセンタ(HMC:Horizontal Machining Center)

横型マシニングセンタは、主軸が水平に配置されているタイプです。

水平配置により、切削屑が自然に落下するため、加工中に発生する屑が加工物に干渉することを防げます。

また、複数の面を一度に加工できるため、製品の裏表や側面の加工が効率的に行えます。

大型部品の加工や、形状が複雑な部品の加工に適しており、重機や産業機械の部品製造に多く用いられます。

| 横型マシニングセンタの特徴 | 主な用途 |

|---|---|

|

・主軸が水平方向に配置されている。 ・ワークは回転テーブルに固定され、複数の面を一度に加工できる。 ・重量物や大型部品の加工に適している。 |

・エンジンブロックの加工 ・大型構造部品の加工 ・精密な穴あけ加工 |

5軸マシニングセンタ(5-Axis Machining Center)

5軸マシニングセンタは、X軸、Y軸、Z軸に加え、2つの回転軸を持つタイプです。

このため、複雑な形状や曲面を持つ部品の加工が可能で、3軸や4軸のマシニングセンタでは対応が難しい高精度な加工が実現します。

航空宇宙や医療機器の部品など、非常に高い精度と複雑な形状を求められる製品の製造に適しています。

また、加工時間の短縮にも寄与するため、高効率な生産が可能です。

| 特徴 | 主な用途 |

|---|---|

|

・主軸が3つの直線軸(X、Y、Z)と2つの回転軸(A、BまたはC)を持つ。 ・複雑な形状や多面加工が一度のセットアップで可能。 ・高精度な加工が求められる部品に適している。 |

・航空機部品の加工 ・タービンブレードの製造 ・医療機器の加工 |

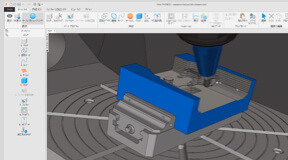

なお、フアクトでは、5軸加工が可能な「Autodesk Fusion (Fusion360)」を提供しておりますので、お気軽にご相談ください。

【関連記事】

Autodesk Fusion (Fusion360)で5軸加工をするには?

ガントリー型マシニングセンタ(Gantry Machining Center)

ガントリー型マシニングセンタは、門型のフレーム構造を持ち、大型の加工物を固定して加工するのに適したタイプです。

このタイプのマシニングセンタは、主に非常に大きなワークピースを扱う際に使用されます。 たとえば、航空機の翼や風力発電用の大型部品など、広い作業スペースが必要な場合に最適です。

強力な主軸と安定した加工が可能で、大型の製品でも高精度な加工が求められる業界で使用されています。

| 特徴 | 主な用途 |

|---|---|

|

・主軸が門型のフレームに取り付けられており、大型のテーブルが動く。 ・非常に大きな部品の加工が可能。 ・高剛性で重切削加工に適している。 |

・大型金型の加工 ・船舶部品の製造 ・建設機械の部品加工 |

多面加工マシニングセンタ(Multi-Face Machining Center)

多面加工マシニングセンタは、複数の面を一度に加工できるように設計されています。 1回のセットアップで複数の加工を行えるため、製造効率が大幅に向上します。 特に、多面にわたる加工が必要な部品に対して有効で、自動車部品や機械部品の生産でその効果を発揮します。

多面加工ができることで、精度のばらつきを減少させ、一貫した品質を維持することができます。

| 特徴 | 主な用途 |

|---|---|

|

・ワークの複数の面を一度に加工できる設計。 ・ワークの位置を変更せずに多面加工が可能。 ・生産性の向上と高精度加工が実現。 |

・機械部品の大量生産 ・複雑な形状の部品加工 ・精密機器の部品製造 |

ターンミルセンタ(Turn-Mill Center)

ターンミルセンタは、旋盤加工とフライス加工を一台で行える複合加工機です。 このタイプのマシニングセンタは、複雑な形状の部品を一度に加工できるため、生産ラインをシンプルにし、リードタイムを短縮できます。

たとえば、シャフトや歯車のように回転対称の形状を持つ部品の製造に適しており、部品の仕上げ精度も高いです。多機能な加工ができるため、幅広い製品に対応できます。

| 特徴 | 主な用途 |

|---|---|

|

・リニアモーター駆動により高速・高精度な動きが可能。 ・摩耗が少なく、メンテナンスが容易。 ・高速加工と高精度が求められる用途に適している。 |

・精密金型の加工 ・微細部品の製造 ・半導体製造装置の部品加工 |

ロボットマシニングセンタ(Robotic Machining Center)

ロボットマシニングセンタは、ロボットアームとマシニングセンタを組み合わせたシステムで、非常に高い柔軟性と自動化を実現しています。 ロボットアームを用いてワークピースを自動的に交換したり、異なる加工を行ったりすることができるため、複雑な生産ラインを一元管理できます。

少量多品種生産に対応する際や、頻繁に生産ラインを変更する必要がある場合に特に有効です。 また、無人運転や遠隔操作による作業が可能で、人手不足の解消にも役立ちます。

| 特徴 | 主な用途 |

|---|---|

|

・ロボットアームと組み合わせたマシニングセンタ。 ・自動化と柔軟性が高く、多様な加工が可能。 ・人手を介さない連続加工が実現。 |

・自動車部品の大量生産 ・無人化工場の運営 ・高混合少量生産 |

マシニングセンタの価格の相場は?

マシニングセンタの価格は、その種類や性能、付帯機能により大きく異なります。一般的に、基本的な縦型マシニングセンタであれば数百万円から始まり、高性能な5軸マシニングセンタやリニアモーターを搭載したモデルでは数千万円を超えることも珍しくありません。高価なものでは1億円を超えることもあります。 また、カスタマイズやオプションを追加することでさらにコストが上昇する場合があります。

縦型マシニングセンタの価格帯

縦型マシニングセンタは、比較的低コストで導入できるため、多くの中小企業にとって最初の選択肢となることが多いです。 標準的な縦型マシニングセンタの価格は、おおよそ500万円から1,500万円程度です。この範囲内で、性能や加工精度の違いに応じて価格が変動します。 基本的な機能だけを備えたエントリーモデルであれば500万円前後から購入可能ですが、より高精度な加工を可能にするモデルでは1,000万円を超えることもあります。

横型マシニングセンタの価格帯

横型マシニングセンタは、縦型よりも高価な傾向があります。 横型マシニングセンタは、大型のワークピースや複雑な加工に対応できるため、価格は2,000万円から4,000万円程度が相場です。これは、より高度な機能や耐久性が求められるためです。 また、複数の加工面に対応できる多面加工機能や、自動工具交換装置(ATC)が搭載されたモデルでは、さらに価格が上昇することがあります。

5軸マシニングセンタの価格帯

5軸マシニングセンタは、非常に高い精度と柔軟性を持つため、最も高価なマシニングセンタの一つです。このタイプの機械は、特に航空宇宙産業や医療機器製造など、複雑な形状を持つ部品の加工に使用されます。

価格は3,000万円から1億円以上に及ぶこともあり、企業の投資判断が求められる部分です。特に高精度を必要とする場合、5軸マシニングセンタはその性能と価格に見合った価値を提供します。

ガントリー型・特注型マシニングセンタの価格帯

ガントリー型マシニングセンタや特注型のマシニングセンタは、大規模で特定用途向けに設計されているため、価格も非常に高額になります。一般的には5,000万円から数億円に達することがあり、これは大規模な航空機部品や産業機械のフレームなど、特定のニーズに応じて設計された場合が多いです。 こうした大型設備は、精度だけでなく、耐久性や加工の一貫性が非常に重要視されます。

マシニングセンタの加工例

マシニングセンタは、さまざまな業界で広く利用されており、その高度な加工能力によって多種多様な部品の製造が可能です。

以下で、マシニングセンタを使用した代表的な加工例を紹介します。

自動車部品の加工

自動車産業は、マシニングセンタを最も多く利用する業界の一つです。 エンジンブロック、シリンダーヘッド、トランスミッションケースなど、高精度が要求される重要部品の加工にマシニングセンタが活躍しています。

これらの部品は、複雑な形状や厳密な寸法精度が求められるため、CNCによる正確な制御が不可欠です。 また、マシニングセンタを使用することで、効率的な大量生産が可能となり、自動車メーカーの生産ラインのスピードと精度を支えています。

航空機部品の加工

航空機産業においても、マシニングセンタは欠かせない存在です。

航空機の部品は、極めて高い強度と軽量化が求められるため、アルミニウムやチタンといった難削材を使用することが一般的です。 マシニングセンタは、これらの難削材を高精度で加工することができ、たとえば、航空機のフレームやエンジンのコンポーネントなどが製造されます。

5軸マシニングセンタを使用することで、複雑な曲面加工や多面加工が一度に行え、部品の一貫した品質と信頼性を確保することができます。

医療機器の加工

医療機器の製造には、極めて高い精度と清潔さが求められます。 マシニングセンタは、人工関節、インプラント、手術用器具などの医療機器の製造において重要な役割を果たしています。 これらの部品は、微細な形状や極小の寸法が必要とされるため、微細加工が得意なマシニングセンタが利用されます。

また、医療機器に使用される材料は、生体適合性が必要なため、ステンレスやチタンなどの特殊合金が使用されることが多く、これらの材料を正確に加工するには、マシニングセンタの精度と安定性が不可欠です。

精密機器の加工

時計やカメラ、電子機器などの精密機器産業でも、マシニングセンタは重要な加工ツールです。これらの製品は、ミクロン単位の精度が要求されるため、高精度な加工が可能なマシニングセンタが重宝されます。

特に、リニアモーターを搭載したマシニングセンタは、非常に高速で高精度な加工を実現し、製品の微細な部品を短時間で加工することができます。 さらに、複数の部品を組み合わせて一つの機構を構成する精密機器においては、各部品の加工精度が製品全体の品質に直結するため、マシニングセンタの選定が非常に重要です。

金型の製造

金型は、さまざまな製品の大量生産に使用されるため、その製造には高い精度と耐久性が求められます。マシニングセンタは、金型製造においても重要な役割を果たしており、特に複雑な形状や微細なディテールが必要な場合にその真価を発揮します。

たとえば、プラスチック製品や金属製品の成形用金型は、マシニングセンタを用いて精密に加工されます。金型製造では、精度だけでなく、加工速度も重要であり、マシニングセンタの導入により、製造リードタイムを大幅に短縮することができます。

まとめ

マシニングセンタは、現代の製造業において不可欠な機械設備です。自動車部品や航空機部品、医療機器、精密機器、そして金型の製造など、さまざまな分野でその高い加工精度と効率性が求められています。マシニングセンタを導入することで、企業は生産性の向上、コスト削減、そして製品の品質向上を実現することができます。

もし貴社が精度の高い加工や生産効率の向上を目指しているのであれば、マシニングセンタの導入をぜひ検討してみてください。

Autodesk Fusion(Fusion360)などの先進的なソフトウェアと組み合わせることで、さらなる生産性の向上が期待できます。Fusion360は、設計から製造までのプロセスをシームレスに統合し、よりスムーズな生産活動を支援します。

詳しくは、下記の詳細ページをご覧ください。

Autodesk Fusion(Fusion360)